Трубосварочное оборудование для изготовления труб из меди и ее сплавов

В.А. Васильев, ОАО "Институт Цветметобработка" (Москва)

На нашем сайте вы можете выбрать и заказать центраторы для сварки труб по выгодным ценам. Мы являемся официальным представителем Mathey Dearman Inc. в России. Получить консультацию по ассортименту и условиям поставки можно по телефону (8452) 66-22-80 или оставив заявку на сайте.

Трубы из меди и ее сплавов с тонкими и особо тонкими стенками широко используют при изготовлении приборов, машин и агрегатов различного назначения, бытовой техники (более 60% от объема выпуска), а в последнее время и в жилищном строительстве.

Современные тенденции по миниатюризации техники, повышению ее эффективности и экономии материальных и энергетических ресурсов увеличивают спрос на трубы малых диаметров с тонкими стенками, предъявляют дополнительные требования к точности размеров труб и физико-механическим эксплуатационным свойствам.

Медные трубы для бытовой техники выпускают диаметром от 6 до 30 мм с толщиной стенки от 0,25 до 1,0 мм, как правило, в бухтах с упорядоченной намоткой на транспортных и размоточных катушках.

Трубы из латуней и сложных сплавов для производства приборов и средств автоматики имеют наружный диаметр 5–40 мм и толщину стенки 0,05–0,50 мм.

Для освоения разработанных технологий по производству тонкостенных и особо тонкостенных труб на основе сварной заготовки в ОАО «Институт Цветметобработка» было разработано трубосварочное оборудование и освоено его промышленное производство. Этим оборудованием были оснащены отечественные заводы по обработке цветных металлов и аналогичные предприятия за рубежом (Сербия, Бразилия, КНР, Германия, Чехия и другие страны).

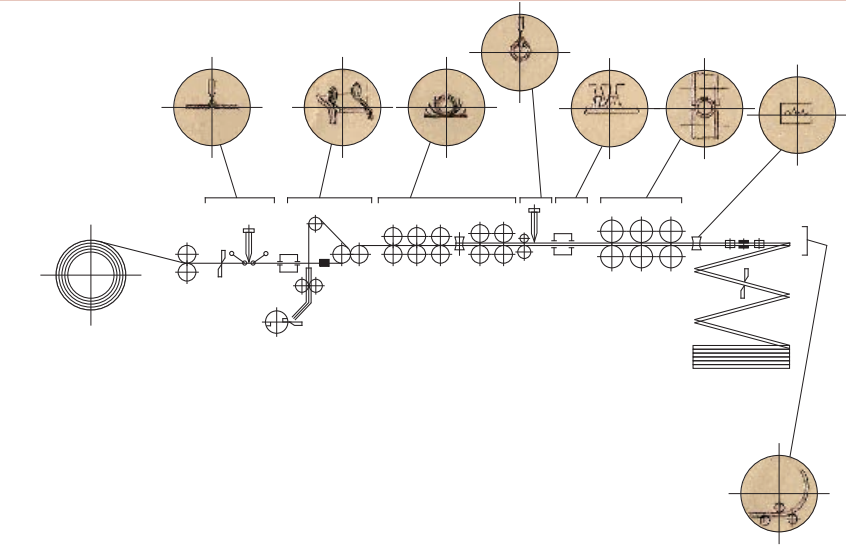

Рис. 1. Пооперационная схема формовки сварной трубной заготовки

Основное принципиальное решение, принятое за основу при создании станов типа АДСТ, — неприводная формовка трубной заготовки. Такое решение позволило разработать простые конструкции формовочных клетей и осуществить формовку ленточной заготовки по принципу «в зазор». Принятая схема (рис. 1) позволяет выполнить формовку с задним натяжением и тем самым уменьшить гофрообразование, повысить стабильность формовки и процесса сварки. Формовочные клети снабжены устройствами для осевой и радиальной регулировки валков, причем конструкция осевой регулировки позволяет осуществить ее при работающем стане.

Для получения в процессе сварки оптимальных для дальнейшей обработки трубной заготовки параметров шва формовку выполняют с гарантированным зазором между кромками.

Окончательную сборку стыка осуществляют в шовосжимающей клети, состоящей из двух пар последовательно установленных роликов.

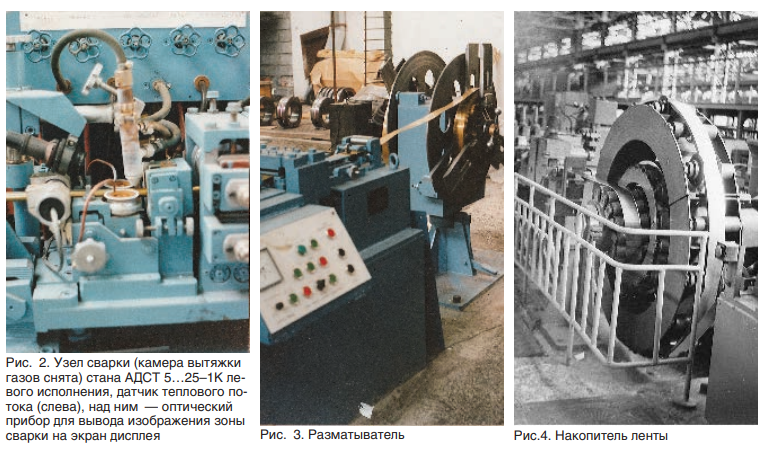

Протяжку ленточной заготовки через блок формовочных клетей и через шовосжимающий и сварочный узлы (рис. 2) осуществляют роликовой тянущей клетью. С целью создания необходимых тяговых усилий при небольшом количестве тянущих роликов, с учетом тонкой стенки трубной заготовки, ролики снабжены полиуретановыми бандажами, имеющими профильные ручьи.

Сваренная трубная заготовка поступает в гибочные ролики бухтосверточного устройства, сворачивается в бухту определенного диаметра, и витки укладываются на подвижные секции приемного стола. После получения бухты требуемой массы ее опускают и сбрасывают в корзину, которую затем извлекают с позиции бухтосвертки для дальнейшей обработки трубной заготовки на трубоволочильном барабанном стане.

Размотку ленточной заготовки производят с катушки, на которую наматывают несколько рулонов нарезанной на требуемой размер ленты, разделенных дисками-прокладками, или с двухпозиционного разматывателя (рис. 3).

Для случая, когда резку ленты до необходимой для сварки ширины невозможно осуществить вне стана, он оснащен узлом обрезки кромок дисковыми ножницами и кромкокрошителем ножевого типа.

С целью исключения заправок каждого следующего рулона в блок формовочных клетей стан снабжен стыкосварочным устройством, на котором производят поперечную сварку заднего конца обработанного рулона и переднего конца рулона, подлежащего сварке. При этом в разматывателе предусмотрена возможность перемещения катушки поперек стана.

В ходе совершенствования оборудования станов с целью улучшения их технико-экономических, эргономических и эстетических характеристик разработаны рабочие чертежи стана в соответствии с художественнно-конструкторской концепцией, заложенной в проект дизайна стана.

Станы модели АДСТ могут быть выполнены в правом и левом исполнении, что позволяет одному оператору обслуживать оба стана. При этом станы используют для традиционной или «потолочной» сварки; для производства трубных заготовок в прямых отрезках; с оснащением сменными узлами в зависимости от программы производства трубных заготовок (разматыватель, накопитель ленты (рис. 4) и т.д.).

Станы АДСТ, будучи совмещены с другими технологическими процессами производства труб (полировка, нанесение защитных и декоративных покрытий и т.д.), открывают широкие возможности для организации различных мини-производств, выпускающих трубы для электрических элементов, трубы для производства теплообменников; капиллярные медные и латунные трубки и т.д.

Наиболее распространенным способом производства латунных тонкостенных труб является двойное прессование с последующим многократным волочением на цепных волочильных станах. В некоторых случаях волочение труб в отрезках производят на длиннооправочных станах.

Новый способ, по сравнению со способом двойного прессования и волочения на цепных или длиннооправочных станах, обладает такими преимуществами:

- обрабатываемая труба имеет значительную массу и длину (50–200 м и более), что позволяет существенно снизить отходы металла и повысить выход годного;

- применение холоднокатаной ленты для получения сварной трубной заготовки создает благоприятные условия для снижения разностенности, повышения точности и чистоты поверхности труб, т.е. улучшает качество;

- применение высокомеханизированного технологического оборудования (трубосварочные станы, трубоволочильные барабанные станы, линии отделки и др.) позволяет улучшить условия труда, исключить безвозвратные потери металла и в целом резко снизить трудоемкость обработки.

Данная технология позволяет:

- максимально приблизиться к размерам готовой трубы;

- сократить число проходов от заготовки к готовой трубе (1–4 прохода волочения);

- повысить точность геометрии готовых изделий за счет снижения разностенности;

- уменьшить энергозатраты на производство единицы продукции;

- повысить выход годного;

- снизить себестоимость продукции.

Важнейшей составной частью разработанного технологического процесса получения труб с тонкими и особо тонкими стенками является пластическая холодная деформация сварной трубной заготовки до получения готовой трубы с заданными размерами по диаметру и толщине стенки. Разработаны и внедрены различные способы холодной деформации сварной заготовки: волочение без оправки; волочение на короткой цилиндрической закрепленной и на цилиндрическо-конической самоустанавливающейся оправке.

Разработана и внедрена холодная прокатка сварной трубной заготовки, в частности на станах роликовой прокатки.

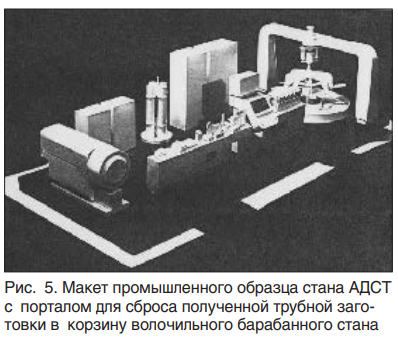

В 1990-х гг. в НТЦ «Патон» были проведены исследования технического уровня станов АДСТ для цветных металлов и сплавов. По рекомендациям, содержащимся в отчете НТЦ «Патон», разработано комплексное задание на макет стана АДСТ 20…65×1,0 мм с корректировкой технической документации макета стана (рис. 5).

Макет включает следующие функциональные устройства:

- разматыватель на рулон массой до 1 т;

- формовочный блок, состоящий из комплекта горизонтальных и вертикальных клетей, предусматривающий ориентацию валкового формующего инструмента таким образом, чтобы он создавал конический очаг деформации, повторяя тем самым естественный очаг сворачивания трубной заготовки. Это должно позволить свести к минимуму неравномерность деформации по длине и ширине трубной заготовки, сформовать качественную заготовку для «потолочной» аргонодуговой сварки;

- узел для «потолочной» сварки;

- токоподвод;

- устройство для визуального контроля за очагом сварки с увеличением изображения зоны сварки в 3–4 раза;

- тянущее устройство тракового типа, позволяющее транспортировать особо тонкостенную трубную заготовку с отношением Д/t=65.

Все узлы макета стана устанавливают на общей раме — испытательном стенде в комплекте с источником питания ВСВУ-600.

Источник: Информационно-технический журнал "Сварщик в России", 4 (50) 2014