Разработка порошковой проволоки для получения покрытий, стойких к изнашиванию и газовой коррозии

Ю.С. Коробов, д-р техн. наук, В.И. Шумяков, канд. техн. наук, Уральский институт сварки, М.А. Филиппов, д-р техн. наук, С.В. Невежин, УрФУ (Екатеринбург)

На нашем сайте вы можете купить печи для прокалки электродов по выгодным ценам. Мы являемся официальным представителем Mathey Dearman Inc. в России. Получить консультацию по ассортименту и условиям поставки можно по телефону (8452) 66-22-80 или оставив заявку на сайте.

Для повышения ресурса машин различного назначения эффективно нанесение газотермических покрытий, стойких к изнашиванию и газовой коррозии. Нанесение покрытий из порошковой проволоки (ПП) металлизацией отличается высокой технологичностью. Лучшее качество при реализации этих процессов обеспечивает активированная дуговая и сверхзвуковая газовая металлизация. При сопоставимом качестве производительность первого процесса выше в 5–7 раз, до 15 кг/ч при напылении стали. Второй процесс удобнее для работы в монтажных условиях, поскольку в качестве энергоносителей требуется только газ. Ниже представлены результаты разработки порошковой проволоки, покрытия из которой отличаются стойкостью к изнашиванию при температурах до 200°С (износостойкие) и к газовой коррозии при температурах до 700°С (жаростойкие).

Износостойкая порошковая проволока

Для получения износостойких покрытий используют сплошную и порошковую проволоку из сталей мартенситного класса (типа 40Х13), ПП, в шихту которой введены карбиды бора, вольфрама, хрома, а также ПП, обеспечивающие в покрытии структуру метастабильного аустенита (МСА). Материалы, содержащие углеродистый МСА в качестве структурной составляющей, отличаются экономичностью легирования, показывают высокую стойкость в различных условиях механического изнашивания (абразивного, ударно-абразивного, гидро- и газоабразивного, эрозионного, кавитационного, адгезионного, усталостного и др.). Это обусловлено тем, что при контактном нагружении поверхности энергия внешнего воздействия расходуется, в первую очередь, на преобразование микрогетерогенной структуры МСА в дисперсный мартенсит. В результате при эксплуатации повышаются твердость и износостойкость таких материалов.

Рис. 1. Структура АДМ-покрытия из порошковой проволоки 150Х8Т2, Х200

Исследование материалов со структурой МСА для применения в различных областях ведется в УрФУ (ранее УПИ) с середины 1950-х годов. В настоящее время в рамках этого направления разработана и запатентована ПП для металлизации марки ППМ-6.

Ниже представлены результаты анализа фазового состава и структуры покрытий, полученных методом активированной дуговой металлизации (АДМ) с помощью порошковой проволоки, состав которой близок к составу проволоки 150Х8Т2. Толщина покрытия 1,0 мм, основа — низкоуглеродистая сталь. Травление продольных и поперечных шлифов производили царской водкой, микротвердость измеряли на приборе ПМТ-3 при нагрузках 50 и 100 г.

Металлографический анализ поперечных шлифов покрытий показал (рис. 1), что структура покрытия имеет характерный волнообразный характер расположения структурных составляющих. Покрытие имеет хорошее соединение с основанием, трещин не обнаружено, оксидный слой тонкий, есть редкие утолщения или пустоты, граница между покрытием и основанием зигзагообразной конфигурации.

Согласно рентгеноструктурному анализу, фазовый состав напыленного покрытия поверхности представляет собой совокупность металлической основы, первичных карбидов титана (TiC), карбидов хрома, а также оксидных фаз. Структура металлической основы представляет собой мартенсит и остаточный аустенит, количество последнего составляет около 50%. Микротвердость покрытия 620–820 МПа.

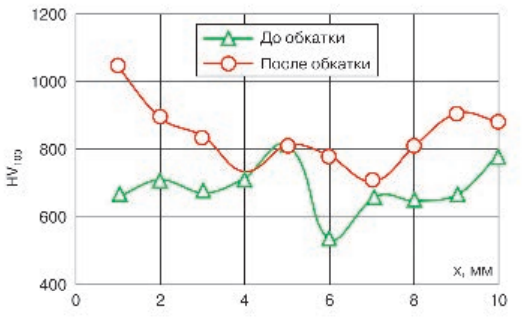

Рис. 2. Микротвердость поверхности напыленного покрытия из проволоки 150Х8Е2 до обкатки и после нее

Покрытия были подвергнуты сорокакратной обкатке металлическим шариком диаметром 10 мм из стали ШХ15 при скорости движения 0,158 м/с. Нормальная нагрузка на образец составила 10 Н. После обкатки на рабочей поверхности количество остаточного аустенита уменьшилось до 20%, а мартенсита соответственно возросло, что указывает на метастабильность аустенита и его способность к мартенситному γ→α превращению при рабочем нагружении. Трещин и отколов на обкатанной поверхности не обнаружено.

Микротвердость поверхности (HV100) после обкатки возросла в среднем на 25–30%, до уровня 800–1100 МПа (рис. 2). Для сравнения, согласно измерениям, микротвердость до/после обкатки составила 420/500 МПа для покрытий из стали У8, 250/300 МПа — из стали 08Г2С.

Адгезионная прочность составила 40–45 МПа, что соответствует уровню для нихрома, типовому материалу для подслоя. Такое значение связано, очевидно, с повышением температуры частиц за счет теплоты экзотермических реакций железа с компонентами шихты.

Полученные характеристики твердости и адгезионной прочности достаточны для обеспечения надежности покрытий на поверхностях деталей типового применения. Это шейки валов/осей под подшипники качения и скольжения, рабочие поверхности штоков гидроцилиндров, плоские направляющие. На рис. 3 показаны примеры применения покрытий со структурой МСА, полученных активированной дуговой металлизацией из проволоки ППМ-6.

Жаростойкая порошковая проволока

Для повышения жаростойкости деталей, работающих в условиях высокотемпературной газовой коррозии, например трубы топочных экранов и пароперегревателей бойлеров тепловых электростанций, применяют, в частности, нанесение защитных покрытий дуговой металлизацией системы легирования Fe-Cr-Al. Их жаростойкость обусловлена формированием на поверхности оксидной пленки Al2O3, которая характеризуется высокой температурой плавления, химической и термической стабильностью. Однако протекание при нагреве покрытий процессов локальной высокотемпературной коррозии, диффузии кислорода и азота в подокалинные слои приводят к снижению жаростойкости.

Авторами разработана жаростойкая ПП указанной системы легирования марки ППМ-7, в состав которой дополнительно введены кремний и титан.

Рис. 4. Результаты растровой электронной микроскопии Fe-Cr-Al-Ti покрытий: а - микроструктура; б - спектр; в - расшифровка спектра

Рис. 5. Микроструктура поверхности покрытий из проволок типа Fe-Cr-Al, выдержка 24 ч, 700deg;C: а - Fe-Cr-Al; б - Fe-Cr-Al-Si-Ti (1 - Fe2O3, 2 - Cr2O3, 3 - Al2O3)

Исследования показали, что введение титана препятствует развитию локальной высокотемпературной коррозии. В покрытии при этом образуются термодинамически стабильные и жаростойкие карбиды TiC. При этом предотвращается формирование железохромистых карбидов (Fe,Cr)7C3 и шпинелей (Fe,Cr)2O3, обладающих низкими защитными свойствами (рис. 4).

При нагреве за счет диффузии железа к поверхности окалины, а также диффузии кислорода и азота в подокалинные слои происходит образование оксидов железа Fe2O3 и нитридов алюминия AlN, что негативно сказывается на жаростойкости покрытий. Для торможения указанных диффузионных процессов в шихту разработанной ПП был введен кремний, в результате чего образовался подокалинный диффузионно-барьерный слой оксида SiO2, при этом не формировались Fe2O3 и AlN.

Для разработанных ПП после нагрева покрытий до 700°С были проведены изучение структуры и испытания на жаростойкость. На рис. 5 видно, что в структуре преобладает оксид алюминия, его количество увеличивается при добавлении кремния и титана.

Испытания на жаростойкость проводили при выдержке в течение 24 ч при температуре 700°С. Удельная потеря массы образцов с АДМ-покрытием составила 0,4 г/(м²*ч). Это на порядок ниже аналогичных значений для перлитных и мартенситно-ферритных сталей, широко используемых в котлостроении, таких как 12Х1МФ (ГОСТ 20072) и 1Х12В2МФ (ГОСТ 5632) — 10–80 г/(м²*ч), и сопоставимо с показателем для аустенитных сталей 1Х18Н12Т и Х23Н18 (ГОСТ 5632) — 0,1–0,4 г/(м²*ч).

Представленная износо- и жаростойкая проволока освоена в серийном производстве.

Источник: Информационно-технический журнал "Сварщик", 5 (87) 2012