Современное состояние производства труб большого диаметра для магистральных трубопроводов

А.А. Рыбаков, канд. технич. наук, Институт электросварки им. Е.О. Патона НАН Украины

На нашем сайте вы можете выбрать и заказать оборудование для строительства и ремонта трубопроводов по выгодным ценам. Мы являемся официальным представителем Mathey Dearman Inc. в России. Получить консультацию по ассортименту и условиям поставки можно по телефону (8452) 66-22-80 или оставив заявку на сайте.

Процесс производства труб большого диаметра представляет собой достаточно сложный комплекс основных и вспомогательных технологических операций. Протяженность технологического потока изготовления труб превышает 1 км, а количество основных технологических операций достаточно велико.

Как известно, трубы большого диаметра изготавливают в двух различных конструктивных исполнениях — с продольным (прямошовные трубы) и спиральным (спиральношовные трубы) швами по двум принципиально отличающимся технологическим схемам. Каждая из этих схем имеет свои преимущества: производству спиральношовных труб присущи непрерывность и мобильность процесса, а прямошовные трубы отличает более широкий сортамент, в том числе по толщине стенки, а также высокое качество и уровень механических свойств металла. Указанные достоинства труб с продольным швом обеспечили преимущественное развитие их производства. По приблизительной оценке доля прямошовных труб в общем выпуске труб большого диметра составляет 70–75%. В Украине производство спиральношовных труб отсутствует, поэтому остановимся на особенностях производства труб с продольным швом.

Технология производства

Рис. 1. Пресс для "шаговой" формовки трубных заготовок диаметром 530-1420 мм с толщиной стенки до 50 мм

Одной из основных операций производства труб является формовка трубных заготовок. В современных цехах листы на формовку поступают после обработки их кромок на фрезерных станках, обеспечивающих более высокую точность угловых и линейных размеров фаски (ранее эту операцию выполняли на кромкострогальных станках). Формовку трубной заготовки выполняют в несколько стадий. До недавнего времени в мировой практике преимущественно применяли так называемую UOE-формовку, когда образование трубной заготовки осуществляли последовательно на трех мощных прессах. Процесс отличает высокая производительность (до 60 заготовок в час), однако требует достаточно длительного времени на переналадку оборудования при изменении сортамента труб.

В последние годы в связи с необходимостью более быстрого реагирования на изменение рыночной конъюнктуры получил развитие процесс шаговой формовки (рис. 1). Известно около 10 вновь построенных или реконструированных цехов, в том числе четыре цеха — в Российской Федерации. Производительность пресса для такой формовки ниже, чем при UOE-формовке, однако он более мобилен и позволяет изготавливать трубы с толщиной стенки до 50 мм.

На ряде заводов, в том числе в одношовном потоке Харцызского трубного завода, формовку трубной заготовки производят на современных вальцах усовершенствованной конструкции с автоматическим управлением процессом формовки. В этом случае вместо предварительной подгибки кромок применяют их доформовку на специальном агрегате.

Рис. 2. Сборка трубной заготовки и сварка технологического шва в защитном газе

Рис. 3. Четырехдуговая сварка под флюсом внутреннего шва

Рис. 4. Пятидоговая сварка под флюсом наружного шва

После формовки кромки трубных заготовок совмещают в специальном стане и предварительно сваривают сборочным (технологическим) швом (рис. 2). Сварку повсеместно выполняют одной дугой в защитном газе, преимущественно в СО2, с высокой скоростью — до 6–7 м/мин. Такая трехслойная технология сварки, разработанная в начале 1960-х годов в ИЭС им. Е. О. Патона и предусматривающая последовательное выполнение сборочного, внутреннего и наружного рабочих швов, обеспечивает высокое качество сварных соединений труб, является общепризнанной и ее обязательное применение для труб ответственного назначения оговаривается международными нормативными документами.

Внутренний и наружный рабочие швы сваривают под флюсом многодуговой сваркой. Последним достижением, реализованным на большинстве заводов по производству труб, в том числе в Украине, является применение четырехдуговой (рис. 3) и пятидуговой (рис. 4) сварки соответственно внутреннего и наружного швов.

Заключительными основными операциями технологического потока при производстве труб являются экспандирование, выполняемое последовательно по всей трубе на гидромеханичеких экспандерах, гидравлическое испытание труб внутренним давлением и обработка кромок труб для образования фаски.

Следует особо подчеркнуть, что контролю качества труб уделяется большое внимание. При этом используют различные методы и средства. Обязательным при изготовлении труб ответственного назначения является применение листового проката только после 100%-ного ультразвукового контроля его сплошности. Эту операцию обычно выполняют на металлургических предприятиях, хотя на ряде трубных заводов предусмотрена возможность проверки листов и перед их сдачей в производство. Сварные соединения труб подвергают комплексному контролю дважды: непосредственно после сварки (технологический контроль) и на конечной стадии после гидроиспытания (сдаточный контроль). В каждом случае комплекс мероприятий по контролю предусматривает применение визуального, автоматического ультразвукового, рентгентелевизионного, рентгенографического и ультра звукового методов. Кроме того, при сдаточном контроле ультразвуком контролируют концевые участки труб, а магнитопорошковым методом — обработанные торцы труб.

На рис. 5 в качестве примера показана установка для АУЗ-контроля сварных соединений труб, изготовленная в ИЭС им. Е. О. Патона и установленная на ОАО «Выксунский металлургический завод», предусматривающая выявление продольных и поперечных дефектов с помощью 20 пьезоэлектрических преобразователей.

Широкое применение в 1960–80 годах пленочных изоляционных материалов при строительстве магистральных трубопроводов для защиты их от коррозии следует считать неудачным решением. В настоящее время практически на всех трубосварочных предприятиях предусмотрено нанесение изоляционных покрытий на трубы непосредственно в заводских условиях. При этом обычно после соответствующей подготовки и хроматирования на наружную поверхность (рис. 6) наносят трехслойное покрытие (грунтовочный, адгезионный и основной полиэтиленовый слои), а внутреннюю поверхность покрывают двухкомпонентным эпоксидным материалом.

Рис. 5. Установка для автоматического ультразвукового контроля продольных сварных соединений труб

Рис. 6. Нанесение наружного изоляционного покрытия на трубу

Прочность труб

В трубопроводах, сооруженных в 1960–70 годах и эксплуатируемых в настоящее время, использовали трубы из нормализованных низколегированных сталей класса прочности К50–К55. Начиная примерно с 1970 г., с освоением процессов термомеханической обработки при производстве листового проката (так называемой контролируемой прокатки) в трубосварочном производстве активно применяют стали класса прочности (категории) К56–К60 (Х60–Х70). Трубы из такой стали эксплуатируются в большинстве газопроводов, в том числе «экспортных», сооруженных в Украине в 1970–80 годах. Дальнейшее усовершенствование технологии прокатки стали, микролегированной Ti, Nb и V, в частности, применение термомеханической обработки с ускоренным охлаждением позволили в 80-х годах получить трубную сталь и трубы класса прочности К65 (Х80).

Следует отметить, что потребители труб и, в первую очередь, организации, занимающиеся транспортом углеводородов, очень осторожно идут по пути повышения прочности трубной стали. Достаточно сказать, что первые опытные участки газопроводов небольшой длины (1,5–3,3 км) диаметром 1118 и 1420 мм из труб категории Х80 были построены в Чехии и Германии еще в 1985–1986 гг. С тех пор из таких труб сооружен лишь один протяженный (5700 км) участок газопровода между Аляской и Чикаго. В России применение труб категории К65 (Х80) начато в этом году при строительстве газопровода Бованенково-Ухта.

Дальнейшие работы по повышению прочностных характеристик металла ведутся в направлении создания и освоения производства трубной стали категории Х100 и Х120 за счет дополнительного ее легирования молибденом и применения HOP-процесса (термомеханическая обработка с ускоренным охлаждением и «самоотпуском»).

В настоящее время примерно 21 компания по производству труб объявила о готовности поставлять трубы категории Х80 и Х100.

Обеспечение трещиностойкости труб

Сопротивление распространению вязких трещин в газопроводах является важнейшей характеристикой, определяющей надежность эксплуатации и возможности применения труб из стали повышенной прочности. В производственной практике для оценки вязкого разрушения обычно используют методы, основанные на определении величины энергии разрушения стандартных ударных образцов с острым надрезом по Шарпи и характере излома образцов полноразмерного сечения при их испытании падающим грузом (методика DWTT). Уровень требований к показателям вязкости для образцов с острым надрезом, предъявляемых современными международными и национальными стандартами, относительно невелик (минимальное значение работы удара KV на таких образцах для труб категории К60 (Х70) при температуре эксплуатации трубопроводов обычно принимают равным 50 Дж). Считают, что такие значения КV соответствуют уровню вязкости, при котором не менее 50% труб в партии способны противостоять распространению вязкой трещины.

Вместе с тем, разработка и реализация новых технологических процессов металлургической обработки жидкого металла и получения листового проката обеспечили существенное повышение, помимо указанных выше прочностных свойств, ударной вязкости трубной стали массового производства, в том числе сверх нормативных требований. Полагают, что именно значительное превышение фактической вязкости современной трубной стали над установ ленным минимумом решило проблему обеспечения стойкости газопроводов против лавинного вязкого разрушения.

С повышением прочности металла труб требования к показателям вязкости заметно возрастают. Например, для газопровода Бованенково-Ухта используют трубы категории К65 (Х80), металл которых должен выдерживать работу удара не менее 250 Дж при температуре эксплуатации.

Ударная вязкость сварных соединений труб

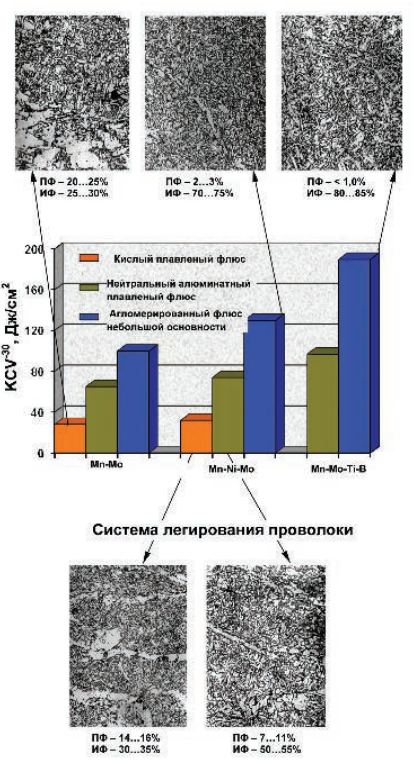

Рис. 7. Диаграмма ударной вязкости и микроструктура металла швов труб

В последние годы существенно возросли также требования к характеристикам вязкости сварных соединений. Согласно современной нормативной документации, включая требования к трубам, разработанные для конкретных проектов, например для газопровода Бованенково-Ухта, Среднеазиатского газопровода или проекта Nord-Stream, этот параметр оценивают по результатам испытания образцов с острым надрезом, наносимым на различных участках сварного соединения.

С целью обеспечения требуемых показателей вязкости создано специальное сварочное оборудование, а также разработана и реализована технология многодуговой (пятидуговой для наружного шва и четырехдуговой для внутреннего шва) сварки с использованием Mn-Ni-Mo- и Mn-Mo-Ti-B-системы легирования швов. Как видно на рис. 7, применение этих систем легирования, особенно последней, в сочетании с алюминатным флюсом небольшой основности обеспечивает благоприятную структуру металла шва, преимущественно игольчатого феррита, и его высокую ударную вязкость.

Более сложной задачей является обеспечение высокой ударной вязкости сварных соединений при испытании образцов, надрез в которых выполняют в зоне термического влияния, особенно в районе линии сплавления. Это обусловлено значительной структурной неоднородностью металла в этой зоне и образованием в сварных соединениях микролегированных сталей локальных зон пониженной вязкости, присущих однопроходной двухсторонней сварке под флюсом, применяемой при производстве труб. Решение этой задачи лежит в плоскости оптимизации химического состава трубной стали, формы шва и тепловложений при сварке и требует комплексных усилий металлургов и сварщиков.

Свариваемость

Технологические решения, реализуемые в современном производстве трубной стали, в том числе повышенной прочности, и направленные на повышение эксплуатационной надежности труб магистральных трубопроводов, предусматривают оптимизацию ее химического состава и, в первую очередь, ограничения содержания углерода, вредных примесей и газов. Эти решения важны и с точки зрения показателей свариваемости.

Согласно данным многих исследователей, например, в работе Л. А. Ефименко и др. «Исследование свариваемости высокопрочных трубных сталей категории прочности Х80» («Сварочное производство», №2, 2009 г.), при изменении в достаточно широком диапазоне скорости охлаждения в интервале температур 800–500°С (т. е. наибольших структурных превращений), а следовательно, и параметров сварочного процесса, в металле ЗТВ формируется бейнитная структура. При этом твердость металла не превышает рекомендуемых значений 275 HV при скорости охлаждения 20°С/с и менее.

Это предполагает возможность применения традиционных технологических процессов сварки при строительстве и ремонте трубопроводов, в т. ч. ручной дуговой сварки электродами с целлюлозным и основным типами покрытий, процессов CRC и Aufoveld, сварки порошковой проволокой с принудительным формированием (комплекс «Стык») и др.

Источник: Информационно-технический журнал "Сварщик в России", 5 (69) 2009