Применение биметаллических электродов для контактных сварочных машин

В.А. Аношин, В.М. Илюшенко, канд. техн. наук, Институт электросварки им. Е.О. Патона НАН Украины

На нашем сайте вы можете выбрать и заказать печи для прокалки электродов по выгодным ценам. Мы являемся официальным представителем Mathey Dearman Inc. в России. Получить консультацию по ассортименту и условиям поставки можно по телефону (8452) 66-22-80 или оставив заявку на сайте.

Эффективность контактной сварки во многом определяется работоспособностью электродов — сменного быстроизнашивающегося инструмента контактных сварочных машин. Ресурс работы электродов зависит от многих факторов: состава свариваемого материала, толщины соединяемых деталей, режима и темпа сварки, условий охлаждения и других, но первостепенное значение имеет правильный выбор материала электрода, а также способ его изготовления. Особенно заметно снижается этот ресурс при контактной сварке оцинкованных сталей (в 10–20 раз ниже по сравнению со сваркой стали без покрытия). Поэтому разработка новых жаропрочных материалов на медной основе с повышенной температурой разупрочнения и минимальной адгезией материала электрода к расплавленному цинку является актуальной.

Наиболее широкое применение для изготовления электродов для контактных машин в различных странах нашли сплавы типа хромовой и хромоциркониевой бронз. В последнее время вместо этих бронз, полученных традиционным металлургическим способом, все чаще используют дисперсноупрочненные композиционные материалы на основе меди (с добавками тугоплавких соединений). В частности, это — материал GlidCop Al-60, полученный методом внутреннего окисления. Однако его использование сдерживает достаточно высокая стоимость, обусловленная сложностью технологии его изготовления.

Одной из новых разработок для этих целей является нанокомпозиционный материал ДИСКОМ С16.102, который изготавливают методом механо-реакционного легирования в высокоэнергетических и быстроходных атритторах с последующей грануляцией и горячим прессованием (ООО «ЦНИИМТ «ДИСКОМ», Россия). Упрочнение медной основы (матрицы) обеспечивается равномерно распределенными в ней механо-химически синтезированными нанодисперсными (10–40 нм) тугоплавкими частицами, которые образуются в результате твердофазных реакций между введенными в матрицу химическими элементами и которые не растворяются в ней. Такой материал имеет гетерогенную дисперсноупрочненную структуру и обладает высокими температурой рекристаллизации, жаропрочностью, электропроводностью и эксплуатационной стойкостью.

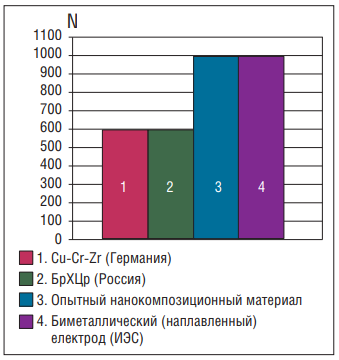

Рис. 2. Стойкость различных электродов до первой переточки при точечной сварке горячеоцинкованной стали (N - количество сваренных точек)

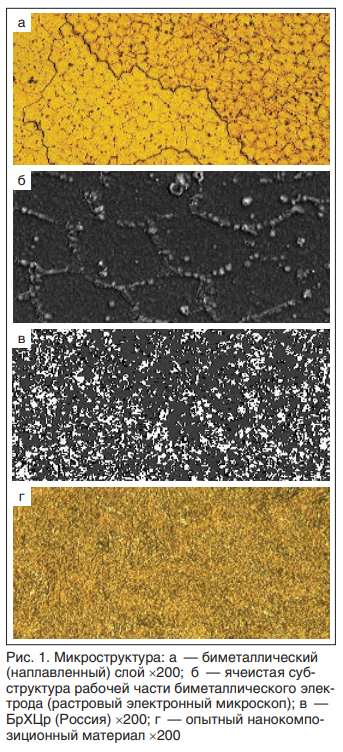

В последние годы в ИЭС им. Е.О. Патона проводили исследования по разработке технологии изготовления биметаллических электродов для контактной сварки методом дуговой наплавки рабочей части электрода на медную заготовку неплавящимся электродом в среде защитного газа с использованием специальной присадочной порошковой проволоки. На основании теоретического анализа физических свойств элементов и экспериментальных исследований был выбран оптимальный состав присадочной порошковой проволоки для наплавки. Результаты испытаний электродов из различных материалов при контактной точечной сварке оцинкованной стали толщиной 0,8 мм, а также исследования особенностей структуры наплавленного металла (рис. 1) показали, что повышенная стойкость биметаллических электродов обусловлена ячеистой субструктурой наплавленного рабочего слоя. Эсплуатационная стойкость биметаллический электродов находится на уровне нанокомпозиционного материала (рис. 2).

Таким образом, в условиях мелкосерийного производства целесообразно использовать биметаллические электроды, полученные дуговой наплавкой. При этом может применяться как восстановительная, так и изготовительная наплавка. Такая технология экономически более эффективна и доступна для любого предприятия.

Источник: Информационно-технический журнал "Сварщик в России", 4 (50) 2014