Эффективность применения защитных газовых смесей при дуговой сварке сталей

А. А. Кайдалов, д-р техн. наук, Общество сварщиков Украины, А. Н. Гаврик, ЧП "Прикладные газовые технологии" (Киев)

На нашем сайте вы можете купить машины для резки труб по выгодным ценам. Мы являемся официальным представителем Mathey Dearman Inc. в России. Получить консультацию по ассортименту и условиям поставки можно по телефону (8452) 66-22-80 или оставив заявку на сайте.

Защитные газы для дуговой сварки давно и широко применяют на практике. Множество компаний и предприятий в мире производят как чистые защитные газы, так и газовые смеси.

В Украине при дуговой сварке углеродистых и низколегированных сталей основных структурных классов еще продолжают использовать углекислый газ как наиболее дешевый (стандарт Украины ДСТУ ISО 14175:2004 «Матеріали зварювальні. Захисні гази для дугового зварювання та різання» допускает применение углекислого газа при дуговой сварке плавящимся электродом). Он тяжелее воздуха и способен обеспечить защиту всего реакционного пространства. В промышленно развитых странах для сварки плавящимся электродом уже не применяют чистый углекислый газ. Для этого используют газовые смеси. До конца 1990-х годов развитие рынка защитных газов шло по пути замены чистого углекислого газа газовыми смесями на основе аргона сначала двухкомпонентными, затем, по мере совершенствования технологий сварки, трех- и четырехкомпонентными.

При использовании в качестве защитного газа при дуговой сварке углекислого газа молекула CO2, попадая в зону дуги, диссоциирует на угарный газ CO и атомарный кислород O. Это приводит к окислению основного металла (появляется шлак, окалина, дым и пламя) и выгоранию легирующих элементов переплавляемого металла. В таком процессе газовая среда в зоне сварки имеет более окислительный характер (33% О2), чем при горении дуги в воздухе (21% О2). Окисление сварочной ванны происходит по реакции Fe + CO2 = FeO + CO. Рекомбинация CO/O2 дает довольно широкое проплавление на поверхности шва, так как низкие потенциал ионизации и теплопроводность создают горячую зону в центре столба дуги. Шов формируется с отношением ширины к глубине 1:1.

При сварке тонкого металла в углекислом газе (сварочная проволока диаметром 1 мм, короткозамкнутый перенос электродного металла, сила тока дуги менее 150 А, напряжение 16–23 В) перенос электродного металла будет происходить малыми каплями только за счет поверхностного натяжения. В этом случае можно получить минимальное разбрызгивание. Такой режим применим для сварки стали толщиной менее 2,2 мм. При сварке в СО2 более толстой стали нужны большая сила тока дуги и больший диаметр сварочной проволоки, тогда будет иметь место только открытая дуга, неравномерный глобулярный или смешанный перенос металла и соответственно большое разбрызгивание. Чем больше сила тока дуги, тем больше размер капель и больше разбрызгивание, что ведет, как правило, к меньшей скорости наплавки электродного металла. Чтобы уменьшить разбрызгивание, снижают скорость подачи сварочной проволоки. Следовательно, использование чистого углекислого газа снижает производительность сварки и качество сварного соединения.

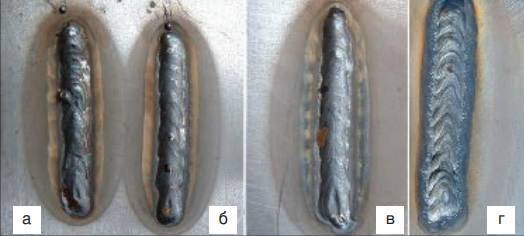

Рис. 1. Внешний вид шва, полученного дуговой сваркой в CO2

Углекислый газ обычно используют при сварке плавящимся электродом с короткозамкнутым переносом металла и при сварке порошковой проволокой углеродистых сталей, так как он обеспечивает хорошее качество швов при низкой стоимости. Однако низкая стоимость газа не всегда ведет к низкой стоимости сварного шва. На конечную стоимость влияет более низкий КПД сварки из-за больших потерь на разбрызгивание и затраты на удаление застывших брызг металла. Окисляющая атмосфера внутри дуги приводит к появлению шлака на поверхности шва при сварке плавящимся электродом (рис. 1). Поверхность сварного шва при защите углекислым газом обычно сильно окислена. Если же зона сварки в дальнейшем подлежит покраске или нанесению других покрытий, то необходима дополнительная сложная операция очистки этой поверхности. Чтобы компенсировать потери легирующих элементов в металле шва, нужно применять электродную проволоку с более высоким содержанием раскислителей (обычно кремния). Достоинствами же сварки в углекислом газе являются малая ширина проплавления и хорошие механические свойства шва.

Использование защитных газовых смесей вместо традиционного углекислого газа позволяет без существенного изменения технологии и оборудования значительно увеличить скорость сварки. При этом повышается стабильность электрической дуги, улучшается текучесть расплавленного металла и перенос электродного металла в сварочную ванну. Рабочий диапазон регулирования напряжения и силы тока существенно расширяется. Скорость подачи сварочной проволоки может быть увеличена с 6–7 до 12–14 м/мин. При использовании газовых смесей легко реализуют режим струйного переноса электродного металла. Можно достигнуть также практически идеальной формы сварного шва. Благодаря снижению давления электрической дуги на сварочную ванну значительно уменьшается риск прожога тонкостенных деталей даже при большой силе токах и скорости сварки.

Рис. 2. Внешний вид шва, полученного дуговой наплавкой стального листа в различной защитной газовой среде: а — CO2; б — 82% Ar + 18% CO2; в — 93% Ar + 5% CO2 + 2% O2; г — Ar

Сравнительные испытания ряда типичных защитных сред при сварке стали показали, что использование в качестве защитного газа смеси из 82% аргона + 18% углекислого газа делает дугу очень стабильной и управляемой в отличие от сварки в углекислом газе, когда дуга нестабильна и имеет место повышенное разбрызгивание расплавленного металла (рис. 2, а). Сварной шов при использовании двойной защитной газовой смеси имеет хороший внешний вид, разбрызгивание расплава мало (рис. 2, б). При тройной газовой смеси разбрызгивание минимально и шов более плотный (рис. 2, в). Сварку в чистом аргоне чаще применяют для соединения алюминия, чем для соединения стали. На стали формируется более широкий шов с грубой чешуйчатой поверхностью и большой шероховатостью по его краям (рис. 2, г), хотя разбрызгивание также минимально. Дуга нестабильна, ею сложно управлять. На тонком металле это ведет к прожогам.

При использовании чистого углекислого газа мундштук загрязняется брызгами металла, а скорость подачи сварочной проволоки меньше, чем при использовании смеси газов, и она имеет меньший диапазон изменений. Наиболее сложно на слух определить, когда скорость подачи сварочной проволоки оптимальная. Легче это установить визуально, так как дуга быстро становится нестабильной, если скорость слишком высокая или слишком низкая.

Трудности при сварке в чистом аргоне и в чистом углекислом газе заключаются в предотвращении прожогов в стыковых соединениях. Для исключения прожога более предпочтительно нахлесточное соединение, так как имеется больше металла для теплоотвода. Чистый аргон дает широкие швы. Дуга издает громкий звук и имеет голубой цвет. Можно определить по звуку изменение скорости подачи сварочной проволоки.

При использовании защитной газовой смеси из 82% Ar+18% CO2 формируется чистый шов с почти симметричным профилем. Дуга очень стабильна. Имеет место некоторое «шипение», когда скорость подачи сварочной проволоки оптимальная, и «жужжание/треск», когда неоптимальная.

Глубина проплавления в зависимости от состава смеси защитного газа изменяется незначительно. Более высокое содержание CO2 в смеси ведет к несколько большей глубине проплавления. Смеси с низким содержанием CO2 позволяют легче реализовать струйный режим переноса электродного металла в шов.

Стоимость тройной газовой смеси аргон + углекислый газ + кислород может быть несколько выше, чем стоимость двойной смеси аргон + углекислый газ. Содержание ее в баллонах примерно равно содержанию двойной смеси Ar + CO2, и зависит, главным образом, от концентрации углекислого газа. В общем случае одного баллона стандартной сварочной смеси (18% СО2 и 82% аргона) достаточно, чтобы уложить в шов 22–24 кг сварочной проволоки диаметром 1,2 мм.

Тройные газовые смеси более чувствительны к изменениям вылета сварочной проволоки, качеству фрезерования, покрытий или степени загрязненности поверхности. Смеси с присутствием кислорода обычно требуют более низкого напряжения дуги. Дуга менее стабильна при сварке и наплавке с высокой скоростью.

При сварке в газовых смесях реализуются все виды переноса электродного металла: короткозамкнутого, струйного и импульсно-струйного. При этом улучшается стабильность дуги, уменьшается разбрызгивание и достигается лучшее смачивание верхней части шва.

Применение двойной или тройной смеси определяется толщиной свариваемого металла, степенью его легирования и требованиями к качеству металла шва и сварного соединения. Выбор оптимального состава двойной и тройной смеси зависит от требуемого характера переноса металла, вида сварки и оптимизации характеристик электрической дуги.

Газы тяжелее воздуха (аргон) накрывают зону дуговой сварки и требуют более низкой скорости потока, чем газы, которые легче воздуха (гелий). Расход защитных газов определяется пространственным положением и режимом сварки. При сварке неплавящимся электродом расход газов обычно составляет 0,28–0,56 м³/ч. Если при этом использовать горелку с газовой линзой, то будет формироваться ламинарный поток, который не только даст лучшее качество шва, но и сократит расход газов на 10%.

При сварке плавящимся электродом и порошковой проволокой рекомендуемый расход газов 0,85–1,27 м³/ч. Расход зависит от пространственного положения сварки, силы тока дуги и состава защитного газа. При нижнем положении сварки расход смеси на основе гелия более высокий, чем расход смеси на основе аргона. Расход газов может быть уменьшен, если расстояние «сопло–металл» поддерживают как можно меньшим. Оптимальный вылет электродной проволоки составляет 10 ее диаметров. Для сварки плавящимся электродом наиболее оптимальный расход защитных газов составляет 0,85–1,00 м³/ч при давлении 0,138–0,207 МПа. Расход защитных газов более 1,42 м³/ч недопустим, так как из-за повышенной турбулентности газового потока атмосферные газы попадают в зону дуги и приводят к плохому качеству шва.

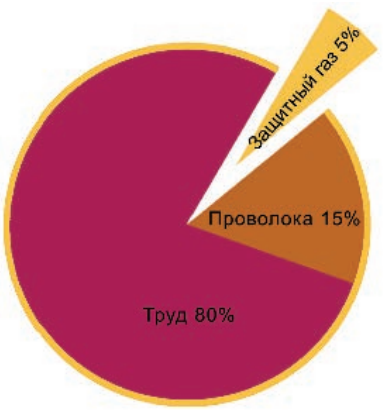

Рис. 3. Структура затрат на дуговую сварку в защитных газах

Хотя стоимость защитных газов во всем процессе сварки наименьшая (рис. 3), их выбор оказывает большое влияние на общие затраты на сварку. Правильный выбор газа позволяет снизить затраты на ручной труд, который является основным затратным компонентом. Выбор защитного газа критичен для снижения стоимости сварки углеродистых сталей, нержавеющих сталей и алюминия. Двойные газовые смеси Ar + CO2 оптимальны при сварке большинства марок углеродистых и нержавеющих сталей, когда используют обычный или импульсно-струйный перенос металла. Более низкое содержание углекислого газа будет уменьшать выделение дыма при сварке.

Толщину основного металла, пространственное положение сварки, уровень квалификации сварщика и требования к сварному соединению необходимо учитывать при выборе защитного газа и оптимизации процесса сварки. Оптимизация должна приводить к минимальным затратам на сварку при требуемом качестве сварного соединения. На первом этапе выбор защитного газа определяют стоимостью газа, стоимостью соответствующего оборудования и местом сварки. Некоторые защитные газы, подобно аргону, дороги, что ограничивает их использование. Оборудование для доставки газа и сама доставка — это дополнительные затраты, поэтому их тоже следует учитывать. Если сварку выполняют на открытом воздухе, то ветер или атмосферные осадки будут приводить к нарушению защитного газового потока, что потребует повышенного расхода газа. Это тоже нужно учитывать при выборе защитного газа.

Преимущества использования газовых смесей:

- увеличение количества наплавленного металла за единицу времени, производительность сварки по сравнению с традиционной (в защитной среде CO2) больше в два раза;

- снижение потерь электродного металла на разбрызгивание на 70–80%;

- улучшение качества сварного шва (снижение пористости и неметаллических включений);

- уменьшение зоны термического влияния, вследствие этого уменьшение коробления конструкции;

- сокращение потребления электроэнергии и материалов на 10–15%;

- экономия дорогих чистых газов;

- процесс сварки стабилен даже при некоторой неравномерности подачи сварочной проволоки, а также при наличии на ее поверхности следов технологической смазки и ржавчины;

- снижение количества прилипания брызг в области сварного шва и вследствие этого сокращение трудоемкости по их удалению до 95%;

- эффективное применение смесей при изготовлении изделий, к сварным швам которых предъявляют требования высокой плотности и усталостной прочности;

- улучшение гигиенических условий труда на рабочем месте сварщика за счет значительного уменьшения выделений твердой фракции сварочного аэрозоля, а в ней снижения токсичных выделений марганца и хрома;

- отсутствие необходимости подогрева редуктора на баллоне с углекислым газом.

В общем случае напряжение дуги на 2–3 В меньше при использовании смесей Ar + CO2 и на 3–5 В — при использовании смесей Ar + O2, чем при сварке в чистом углекислом газе. Соответственно, для обеспечения оптимальных режимов сварки расход электроэнергии ниже.

Рассмотрим затраты на работы с использованием дуговой сварки в защитных газах. Цена сварного изделия складывается из стоимости металла, сварочной проволоки, защитного газа, оплаты труда персонала, а также амортизации оборудования, расхода на электроэнергию, накладных расходов. Если затраты на основной металл примерно одинаковы, то по затратам на сварочную проволоку, удельным трудозатратам на очистные работы и рихтовку после сварки использование защитных газовых смесей имеет преимущество по сравнению с использованием углекислого газа.

Прямые затраты на сварку рассчитывают по следующим формулам:

стоимость труда сварщика

Cw = Sw∆tw/∆tm,

стоимость труда рабочего, выполняющего очистку

Ccl = Scl∆tc/∆tm,

стоимость проволоки

Cwire = (πd²/4)lρvwire∆twZwire,

стоимость газа

Cg = ZgFg∆tw,

где Sw — зарплата рабочего-сварщика в месяц; ∆tw — время сварки; ∆tm — рабочее время в месяц; ∆tc — время очистки шва; d — диаметр проволоки, мм; l — длина израсходованной сварочной проволоки для выполнения шва; vwire — скорость подачи сварочной проволоки; Zwire — цена проволоки; Zg — цена газа; Fg — расход газа в единицу времени; Scl — зарплата рабочего, выполняющего очистку, в месяц; ρ — плотность металла.

Общие затраты на выполнение сварного шва

Cseam = Cw + Ccl + Cwire + Cg + Ce + A + Eo,

где Ce — стоимость затраченной электроэнергии; A — амортизационные расходы; Eo — накладные расходы. Приведенные затраты CseamL на единицу длины сварного шва определяют по соотношению CseamL = Cseam/L, где L — длина сварного шва.

Все вышеприведенные формулы применимы при производстве сварных изделий независимо от их сложности.

Замена углекислого газа на газовую смесь приводит к сокращению времени сварки и очистки, уменьшению потребления электроэнергии, снижению накладных расходов (уменьшается удельный износ оборудования), но возрастает стоимость газа. Однако в итоге экономия от перехода с защитного углекислого газа на газовые смеси на основе аргона составляет в зависимости от условий конкретного промышленного производства 10–40%. Так, в условиях крупного машиностроительного предприятия снижение затрат на 20% для бригады из пяти сварщиков составляет 450–750 тыс. грн. в месяц (если в расчете на одного сварщика производят 30–50 т сварных металлоконструкций из стали по средней цене 1 т изделий 14,5–15 тыс. грн.). Затраты же в месяц на защитную газовую смесь составляют от 1,5 до 3 тыс. грн. при расходе 2–3 м³ смеси на 1 т металлоконструкций и средней цене 25 грн. за 1 м³ смеси.

Таким образом, эффективность замены углекислого газа защитными газовыми смесями при дуговой сварке сталей для промышленного производства несомненна.

Источник: Информационно-технический журнал "Сварщик", 4 (80) 2011